Bugün artık Toyota’ya rekabet üstünlüğü sağlayan tek şey yalın üretim değildir. Otomobil endüstrisinde yalın üretim o kadar etkili olmuştur ki, bütün otomobil firmaları kendilerine bir yalın üretim stratejisi geliştirmiş ve birçoğu başarılı olmuştur. Hatta Kuzey Amerika’daki bazı firmalar özel imalat kategorilerinde Toyota’yı bile geçmişlerdir. Araba başına harcanan süre bakımından Kuzey Amerika Montaj Fabrikaları 2005 Harbour İlk On sıralamasına göre, GM’nin Oshawa fabrikası araba başına sadece 15,9 saat ile başı çekerken, ikinci sırada Nissan’ın Tennessee Smyrna fabrikası 16,1 saat, Ford’un Atlanta fabrikası 16,6 saat, Toyota’nın Georgetown fabrikası 18,4 saat, ve DCX fabrikası 18,7 saat harcamışlardır. 1980’ler Massachusetts Framingham’daki GM fabrikasında her bir arabanın yapımı için 40 saat gerekmişti ve aradan geçen zamana göre fark çok etkileyici olmuştur.

Batı yarımküredeki endüstriler imalat ve rutin enformasyon teknolojisi faaliyetlerini deniz ötesine, Asya’ya, özellikle de Çin ve Hindistan’a kaydırmaya çalışmışlardır, ancak ürün-süreç geliştirme düşüncesinin temeli hala ana şirketin etki alanı içinde kalmıştır. Karmaşık ürün ve süreçlerin tasarımlarını koordine etme zorunluluğu, üretim yurtdışına kaydırılırken daha da hassas koordinasyon mekanizmalarının oluşturulmasını gerektirmiştir. Tasarım aşamasında çok büyük maliyet tasarruflarının mümkün olduğunun ortaya çıkmasıyla, yeni rekabet alanı ürün-süreç geliştirme olmuştur. (Morgan ve Liker, 2006, The Toyota Product Development System, Çev:Yılmaz, s:21-27)

Bugün müşteriler arabaları sadece fiyatlarına ve kalitelerine göre seçmemekte, tasarımını ve özelliklerini de göz önünde bulundurmaktadırlar. Sonuç olarak, müşteri odaklı firmalar ürün geliştirmeyi hızlandırarak ve müşterinin istediği ürünleri müşterinin istediği zamanda piyasaya sürerek müşteri taleplerini karşılamak zorunda kalmışlardır. Bu temel Pazar eğilimini gözden kaçıran şirketler, dünün ürünlerini ne kadar verimli üretirse üretsinler, başarısızlığa mahkum olacaklardır.

Yeni ve yenilikçi otomobil özelliklerinin artmasıyla birlikte teknoloji geliştirme süreçlerinin kısalması, ürün geliştirme süresi üzerinde büyük bir baskı oluşturmaktadır. 1980’lerin sonlarında, tasarımı saptama ile üretime başlama arasındaki ürün geliştirme süresi genellikle 36 ile 40 ay arasında değişmekteydi. Bugünse, yeni bir araba geliştirmek için yaklaşık 24 ay kadar bir süre gerekmektedir. Toyota, geliştirme süresinden kısıp bu süreyi düzenli olarak 15 ay gibi kısa bir zamana, bir keresinde de inanılmaz bir şekilde 10 aya indirmeyi başarmış ve bu ortalamayı aşmıştır.

Güçlü bir ürün geliştirme sistemi çok kritik bir temel yetkinliktir ve müşteri odaklı her şirket için önemlidir. Modern otomobilin gitgide karmaşıklaşması, yeni ürün geliştirmeyi çok zorunlu bir süreç haline getirmiştir. Bugünün aşırı rekabetçi piyasasında, imalat yeteneğinden çok, ürün geliştirmedeki mükemmellik gitgide stratejik farklılaştırıcı haline gelmektedir. Ürün geliştirmede başka herhangi bir yerdekinden daha fazla rekabet üstünlüğü fırsatı bulunmaktadır. Pek çok şirket 1980’lerin sonlarından bu yana yalın üretim yöntemlerini uygulama yoluyla kayda değer bir iyileşme göstermiş olsa da, şu anki üretim verimliliği seviyesi üretime odaklanmanın getirisinin gelecekte azalacağını haber vermektedir. Ayrıca üretimin araba satış performansını etkileme gücü, doğası gereği sınırlı olmaktadır. Güçlü bir üretim sistemi, kaliteyi ve üretkenliği etkileyebilir; ama gerek arabanın yatırım maliyetini ve değişken maliyeti, gerekse de müşteri tarafından tanımlanan değeri etkileyebilme yeteneği, ürün geliştirme sürecinin başında açıkça daha fazladır ve geliştirme programı ürünün piyasaya sürülmesine doğru ilerlerken gitgide azalmaktadır. Diğer yandan, geliştirme maliyetini etkilemek veya rakiplere, özelliklere, teknolojiye ya da modele göre arabanın piyasaya sürüm zamanlamasını kontrol etmek için üretimin yapabileceği pek bir şey yoktur. Üstüne üstlük, başlangıçtaki parça tedarikçisi seçiminde üretimin çok az rolü vardır. Pek çok arabanın yüzde 60’ından fazlasının tedarikçi işi olduğu düşünülürse, mühendislik ve imalat alanına tedarikçi katkısının ve dolayısıyla tedarikçi seçiminin tüm ürün maliyeti ve kalitesi üzerinde devasa bir etkisi olacaktır.

Günümüzde birçok şirketin birim maliyetleri içinde yan sanayiden alınan parçaların ayı genellikle çoğunluğu oluşturur. Yan sanayiden alınan parçaların maliyetler içindeki payı bazen %90’lara kadar çıkmaktadır. Bu durumda bir ana sanayi firması amacı maliyetleri düşürmek, kaliteyi artırmak, üretim zamanlarını kısaltmak ve sonuç olarak karlılık ve rekabet gücünü artırmak için üretim tekniklerini, sadece kendi bünyesinde uygulamakla yetinip yan sanayilerini es geçerse, iki kere iki eşittir dört kadar açıktır ki, o firma kendisini dünyanın “en iyi uygulayıcısı” konumuna getirse dahi, elde edeceği kazanç beklediğinin çok da altında olacaktır. (Okur, Yalın Üretim,1997, s:32)

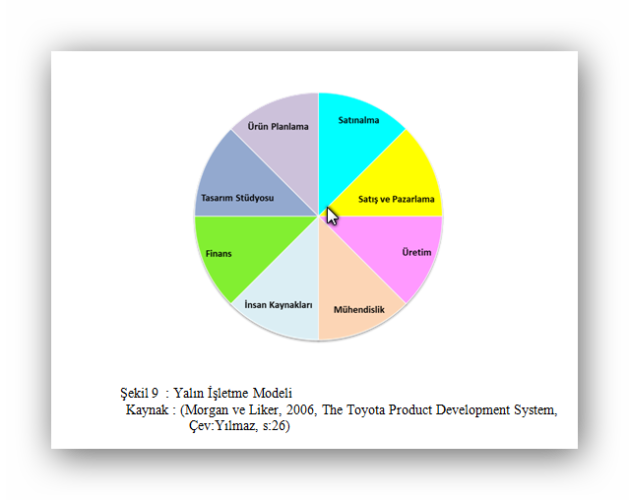

Toyota dahil bir çok ilerici şirket, sadece imalat süreci bakışından değil, aynı zamanda tasarım, satınalma, mühendislik, finans ve insan kaynakları bakışından da gerçek anlamda yalın bir işletmeyi hayata geçirmenin yollarını aramaktadırlar. Ne var ki, çok sayıda şirket yalın işletme stratejilerini yürütme konusunda sorun yaşamaya devam etmektedir. Bu kısmen, işlevlerin birleştirilmesiyle kazanılan kaldıraç gücünün gözden kaçırılmasından ileri gelmektedir. Yalın ürün geliştirme; satış ve pazarlama tasarımı, satınalma, mühendislik, üretim ve tedarikçiler arasında bir çaba birliği gerektirmektedir. Aşağıdaki şekilde gösterildiği gibi, ürün tasarımında bu disiplinlerin çabalarını birleştirmek yalın ürün geliştirmenin temelini oluşturur.

Şekil 9 : Yalın İşletme Modeli

Kaynak : (Morgan ve Liker, 2006, The Toyota Product Development System, Çev:Yılmaz, s:26)

Toyota’nın üretim sistemi kadar geniş çapta anlaşılmış olmasa da, Toyota’nın ürün geliştirme sistemi de tam anlamıyla benzersiz ve güçlüdür. Şirket sürekli olarak daha hızlı, daha düşük maliyetli, rakiplerine göre daha karlı, daha kaliteli arabalar geliştirmektedir. Ayrıca, tüketici taleplerini karşılayan yüksek kaliteli yeni ürünlerin düzenli akışını sağlayarak her yıl rakiplerine kıyasla daha fazla arabayı piyasaya sürmektedir. Bu durum, endüstri karlarında başı çekmeyi (2005’te 10,9 milyon dolarla bir Japonya rekoru kırmış ve karları sürekli yükselmektedir), GM, Ford ve DCX’in toplamından daha fazla Pazar sermayesini ve pazar payında sürekli büyümeyi tetiklemiştir. Toyota’nın piyasa değeri (2005’te 177 milyar dolar) General Motors, Chrysler ve Ford’un toplam değerini geçmiş olup, 2005’te tek başına General Motors’un 13 katı gerçekleşmiştir.

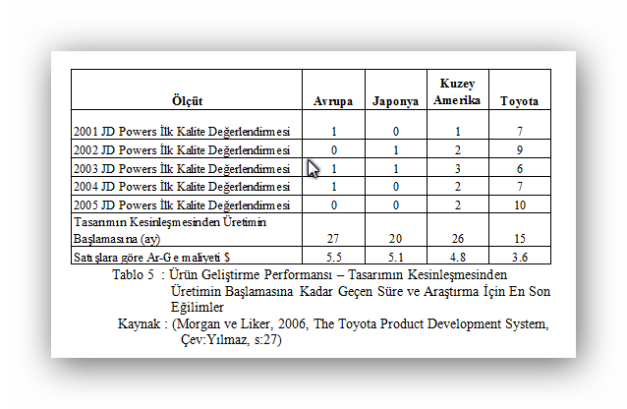

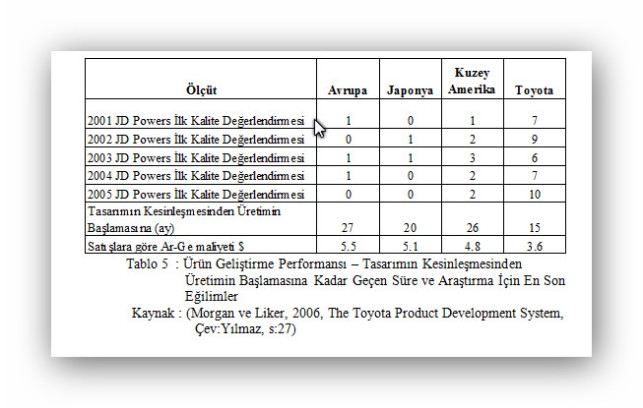

Başarının bir sebebi de Toyota ürünlerinin kalitesiydi. Yeni ürün kalitesinde Toyota’nın üstünlüklerini gösteren nesnel veriler içinde, yeni araba almış olanlarla arabayı satın almalarından sonraki 90 gün içinde yapılan ve arabanın başlangıç kalitesini ölçen JD Powers araştırması özellikle ürün geliştirme kalitesinin göstergesi olarak bilinmektedir. Buna göre Toyota, 2001’den beri ilk sıradaki 39 arabasıyla bu araştırmada önde gitmektedir. 2005 yılında aşağıdaki tabloda görüldüğü gibi 16 kategoriden 10’unda galip gelmiştir.

Tablo 5 : Ürün Geliştirme Performansı – Tasarımın Kesinleşmesinden Üretimin Başlamasına Kadar Geçen Süre ve Araştırma İçin En Son Eğilimler

Kaynak : (Morgan ve Liker, 2006, The Toyota Product Development System, Çev:Yılmaz, s:27)

Toyota sürekli olarak, şasi ve aktarma organlarıyla birlikte yeni bir araba karoserini tasarımın kesinleştirilmesinden üretime geçişe kadar yalnızca 15 ay içinde ortaya çıkarabilmektedir. Toyota’nın araba yaşı 1,2 yıl olup, rakip firmalarda ortalama yaş neredeyse 3 yıldır. Toyota Ar-Ge’nin satışlara oranında da en düşüktür. Yalın üretim yeteneklerini ortak mimari stratejileri, standart süreçler ve ortak parça kullanımıyla birleştirerek, Toyota toplamda ola ğanüstü bir maliyet avantajı elde etmiştir.

ğanüstü bir maliyet avantajı elde etmiştir.

Bir şirketin ürün geliştirme performansında önemli iyileştirmeler yapabilmesinin tek yolu, Toyota’nın ve diğer büyük şirketlerin kazanmalarını sağlayan felsefi anlayışlardan yararlanması ve sabırla kendi ürün geliştirme sistemini kurmasıdır.

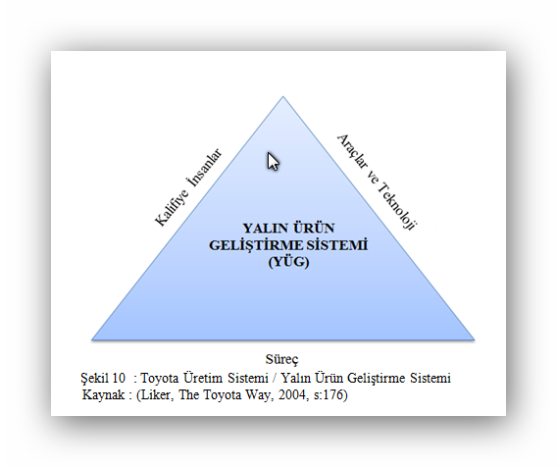

Toyota’nın ürün geliştirmesi canlı bir sistem olarak kendi benzersiz ortamına uyum sağlamak için yıllardır evrim göstermektedir. Toyota’nın ürün geliştirme sistemi üç alt sisteme ayrılır : 1) süreç, 2) insanlar ve 3) araçlar ve teknoloji. Bir yalın ürün geliştirme (YÜG) sistem modelinde bu üç alt sistem birbiriyle ilişki içindedir, birbirine bağımlıdır ve bir organizasyonun dışsal amaçlarını gerçekleştirme becerisini etkiler. (bak.Şekil 10)

Şekil 10 : Toyota Üretim Sistemi / Yalın Ürün Geliştirme Sistemi

Kaynak : (Liker, The Toyota Way, 2004, s:176)

İlk alt sistem olan süreçler, bir ürünü konsept aşamasından üretime başlama aşamasına kadar getirmek için gereken bütün görevleri ve görevler sırasını kapsar. (Convis ve Liker, The Toyota Way to Lean Leadership Achieving And Sustaining Excellence Through Leadership Development, McGraw-Hill, 2012, s:33-35)

Süreç alt sisteminin altında 1’den 4’e kadar YÜGS ilkeleri bulunur. Bunlar:

- Değer katan faaliyetleri israftan ayırmak için müşteri esaslı değer oluşturun.

- Alternatif çözümleri baştan sona araştırmak için henüz azami seviyede tasarım alanı varken ürün geliştirme sürecini önden yükleyin.

- Seviyelendirilmiş bir ürün geliştirme süreç akışı yaratın.

- Sapmaları azaltmak, esneklik ve öngörülebilir sonuçlar yaratmak için çeşitli standartlaştırmalardan yararlanın.

İnsan alt sistemi mühendislerin işe alımını, seçilmesini ve eğitilmesini, liderlik biçimlerini, organizasyon yapısını ve öğrenme biçimlerini içerir. Bu alt sistem ve ilkeleri, kültür denen kırılgan şeyi kapsar. Bu ise organizasyonun ortak dilini, sembollerini, inançlarını ve değerlerini içine alacak kadar geniş kapsamlı olabilir. Kültürün gücünün bir ölçüsü ve yalın düşüncenin önemli bir ilkesi, bir organizasyonun bu şeyleri üyeleri ve ortaklarıyla geçek anlamda paylaşma derecesidir. İnsan alt sistemi altında 5’ten 10’a kadar YÜGS ilkeleri bulunur. Bunlar:

- Geliştirmeyi baştan sona kadar bütünleştirmek için bir başmühendis sistemi geliştirin.

- İşlev uzmanlığı ile çapraz-işlevli bütünleşmeyi dengelemek için organize olun.

- Bütün mühendislerde yüksek teknik yetkinlik geliştirin.

- Tedarikçileri ürün geliştirme sistemiyle tamamen bütünleştirin.

- Öğrenmeyi ve sürekli iyileştirmeyi yerleştirin.

- Mükemmelliği ve bitmeyen bir iyileştirmeyi destekleyecek bir kültür yaratın.

Üçüncü alt sistem olan araçlar ve teknoloji alt sistemi, bir otomobil yapmak için kullanılan araçlar ve teknolojiden oluşur. Bu alt sistem sadece CAD (bilgisayar destekli tasarım) sistemlerini, makine teknolojisini, dijital imalat ve test teknolojilerini kapsamaz, aynı zamanda ister problem çözmek, ister öğrenmek, ister en iyi uygulamaları standartlaştırmak olsun, geliştirme projesine katılan insanın çabasını destekleyen “yumuşak” araçlar da içerir. Bu alt sistemin 11’dan 13’e kadar YÜGS ilkeleri bulunur. Bunlar:

- Teknolojiyi insanlarınıza ve süreçlerinize uydurmak için uyarlayın.

- Organizasyonunuzu basit, görsel iletişimle düzene sokun.

- Standartlaştırma ve örgütsel öğrenme için güçlü araçlar kullanın.

YÜGS modelinin 13 ilkesinin gösterdiği gibi, Toyota, insanları, süreçleri, aletleri ve teknolojiyi içine alan karmaşık bir sistem geliştirmiş ve bunu yalın işletmedeki bütün ortaklarına yaymıştır. Toyota YÜGS’ni bir YÜGS modeline ayrıştırmak analiz, iletişim, hatta uygulama amaçları bakımından yararlı olsa da, model yalın ürün geliştirmenin gerçek hayatta nasıl işlediğini açıklayamaz. İlkelerin içinde yer alan özel bir araç veya insan kaynakları yöntemi tek başına değerli olabilir, ama yalın ürün geliştirmeyi gerçek anlamda güçlü kılan, sistemin bütünüdür. Bu nedenle, bu sistemden tam olarak yararlanabilmek için, uygulama, tüm organizasyonu kapsayan bütünsel bir sistem yaklaşımını gerektirir.

Kaynakça : YALIN ÜRETİM /sayfa : 80-87, Sage Yayıncılık 2013/ Yazar : Barış Zoroğlu

Barış Zoroğlu / Head Controller – CPA