13. Üretim Araştırmaları Sempozyumu – ÜAS 2013 Marmara Üniversitesi ve Sakarya Üniversitesi Endüstri Mühendisliği Bölümü & Üretim Araştırmaları Derneği 25 – 27 Eylül 2013, Sakarya Üniversitesi Esentepe Kampüsü Kültür ve Kongre Merkezi Sayfa: 186-192

BİR OTOMOTİV YAN SANAYİ FABRİKASINDA ANDON SİSTEMİ VE UYGULAMASI

Barış Zoroğlu / CPA / Head Controller / Başkontrolör / Özel Sektör

Doç. Dr. Mehmet Selami YILDIZ / Düzce Üniversitesi

ÖZET

Andon, Japonca “ışıklı sinyal” anlamına gelir ve montaj hattındaki herhangi bir istasyonda veya iş biriminde oluşan bir problemi ilgili kişiye haber veren sesli ve ışıklı uyarı sistemidir. Andon, üretim hattında fire kaynaklı, hammadde veya yarı mamul kaynaklı, enerji kaynaklı veya herhangi bir sebeple meydana gelen problemlerde, ilgili sorumluyu uyaran sistemdir. Bu sistem sayesinde problemler daha hızlı ve etkin çözülmekte, duruşa neden olan sebepler sisteme girilmekte ve girilen bilgiler ışığında oluşturulan veri tabanı ile çeşitli analizler ve istatistiki raporlar yapılabilmektedir. Andon sistemi sayesinde üretimdeki her bir hatta ait normal durum veya bir sorun nedeniyle ortaya çıkan normal olmayan durum anında izlenebilmektedir.

Bu çalışmada, bir otomotiv yan sanayi fabrikasında 2010 yılında kurulan Andon sistemi işleyişi ve bu sistemden çıkan hatalar sonuçlarıyla birlikte incelenmiştir. Andon sistemi sayesinde hatalı ürünlerin üretimi engellenmiş, verimlilik artışı ve sevkiyatların tam zamanında gerçekleşmesi sağlanmıştır.

Anahtar Kelimeler: Andon, Yalın Üretim, Otomotiv sanayi

ANDON SYSTEM APPLICATION IN AUTOMOTIVE SUPPLY INDUSTRY

ABSTRACT

Andon, means a “signal light” in Japanese, that refers to a system that alerts the authorized person by generating a voice and light when a caution arise owing to scrap, raw material, semi product or energy. In other words, Andon is a system that alerts the person in charge if a problem occurs in the manufacturing line due to all manufacturing levels (Raw material, semi product, energy problem, etc.). By the help of this system the loss time arising from manufacturing problems can be reduced. That leads the manufacturing process to be more efficient and quicker. In addition, in the light of Andon system data analyses and statistical reports can be prepared and also normal and abnormal situations can be followed instantly.

In this study, the structure of the Andon system (built in 2010) including system failures in a company that operates in automotive supply industry was examined. And consequently, the Company prevented defective production and provided efficiency increase with on-time delivery.

Key Words: Andon, Lean Manufacturing, Automotive Sector

1.GİRİŞ

Günümüzde teknolojinin bilgi sistemlerindeki ilerleyişi, imalat işletmelerinin üretim süreçlerinde ve çalışanların iş yapış biçiminde, denetiminde ve analizinde kolaylıklar sağlamaktadır. Dünyanın en büyük ve birçok çalışan kesimini içine alan sektörlerden biri olan otomotiv üretim sektöründe kullanılan andon, Japonca lamba anlamına gelen ve montaj hattındaki herhangi bir istasyonda veya üretim biriminde oluşan bir problemi ilgili kişiye haber veren sesli ve/veya ışıklı uyarı sistemidir. Çalışmanın literatür kısmında andon sistemi ile ilgili yazılar derlenmiş, uygulama kısmında ise bir otomotiv yan sanayi işletmesinde mevcut olan andon sisteminin işleyişi açıklanmıştır.

2. ANDON SİSTEMİ

Andon, makinelere ve makine operatörlerine, alet arızası, parça eksikliği veya spesifikasyonlar dışında üretilen ürünler gibi herhangi bir anormal koşul oluştuğunda sinyal verme yeteneği olan bir sistemdir. Sesli alarm, yanıp sönen ışıklar, LCD monitörler veya işçiler tarafından yardım istemek için ya da gerek duyulduğunda üretim hattını durdurmak için çekilebilen kordonlar şeklinde olabilir (Krajewski vd., 2010).

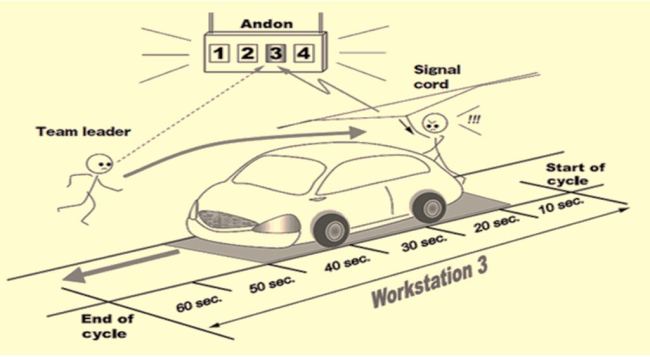

Şekil 1: Andon Uyarı Sistemi

Kaynak: www.werma.com

Andon, görsel uyarı sistemlerinden biridir. Bu sistem herhangi bir hata farkedildiğinde veya tespit edildiğinde çalışanlar tarafından elle çalıştırılabileceği gibi, makine performansında veya çevrim süresindeki bir sorun oluştuğunda sistem otomatik olarak da çalıştırılabilmektedir. Görsellikteki amaç, herhangi bir anormallik veya bir problem oluştuğunda sistemin standart uyarı vermesidir. Uyarılar standart olduğunda bilgi akışı, bilginin geri dönüşü ve sonuçlar hızla anlaşılabilmektedir (Heizer vd., 2006).

Andon, tek bir bakışta iş alanındaki faaliyet durumunda meydana gelen anormalliği vurgulayan bir yönetim aracıdır. Hangi makinelerin faaliyet gösterdiği, kesinti olup olmaması, kalite sorunu, takım hatası, operatör gecikmeleri, malzeme sıkıntısı gibi eylemlerle ilgili bilgi verebilmekte ve planlanan ile fiili çıktı arasındaki farkı görüntüleyebilmektedir. http://www.lean.org/Common/LexiconTerm.aspx?termid=178&height=550&width=700.

Andon, makina duruşları, malzeme teminindeki bir gecikme, kalite ile ilgili problemlerde, takım liderini ya da ilgili sorumluyu uyaran; setup için haber veren bir ekipman olarak veya montaj hattında iş istasyonundan sorumlu operatörün takt zamanının üzerine çıkması gibi durumlarda takım liderinden bir yardım çağrısı istemesi durumundakullanılabilir. Andonlar basit ışıklı uyarılar şeklinde tasarlanabildiği gibi; birçok istasyonun durumunu görselleştiren ışıklı panolar halinde de olabilir. Andon sistemi sayesinde üretimdeki bir sorun ya da bir değişiklik anında görülebilir. Andon ya bir şartlandırıcı yardımı ile otomatik olarak devreye girer ya da operatörün bir ip yardımıyla tetiklemesi ile çalışır.

(http://yalindanisman.wordpress.com/category/yalin-sozluk/).

Andon olağan dışı bir durum çıkması halinde yakılan ve yandığında sisteme tanımlı sesler çıkaran bir hata bildirim sistemidir. İlk olarak Japon fabrikalarında kullanılmıştır ve verimlilik sağladığı için tüm dünyaya yayılmıştır. Şekil-2 Toyota üretim hattında ok ile gösterilen ipler çekildiğinde andon sistemini aktif hale getirmektedir.

Şekil 2: Toyota’da Andon Sistemi

Kaynak:http://leanthinkinginhealthcare.blogspot.com/2010/01/continuous-improvement-with-improvement.html

Toyota’da her iş biriminde andon ipi bulunmaktadır. Örneğin herhangi bir sorunla karşılaşıldığında çalışan andon ipini çeker ve üretim sorumlusuna haber verir (Liker, 2004).

Andon ipinin çekilmesi üretimde sorun olduğu anlamına gelir. İp çekilir çekilmez hangi iş biriminin ipi çekildiyse, andon panosunda o iş birimi numarası yanar ve melodi çalmaya başlar. Örneğin şekil-3’te 3 numaralı iş biriminin andon ipi çekilmiş görünmektedir.

Şekil 3: Andon

Kaynak : http://www.lean.org/shook/displayobject.cfm?o=1321

Çalışanın andon ipinin ilk çekmesi sırasında yanan ışık sarıdır. 15-30 saniye aralığında bir zaman geçildiğinde ışık kırmızıya döner ve hat durur. Üretim sorumlusu sorunlu iş istasyonuna gider. Bu esnada üretim devam etmektedir. Üretim sorumlusu sorunu görür ve en kısa sürede çözüm üretir. Çözüm bulunan iş istasyonunda tekrar andon ipini çekerek durumu yeşil hale getirir. Toyota’da gerekirse tüm hat durur fakat hatalı ürün üretilmesine izin verilmez (Liker, 2004).

Andon ilk başlarda lambalar, ışıklı kolonlar şeklinde kullanılmaya başlanmış, daha sonra lamba grupları, lambalı panolar haline dönüşmüş, teknolojinin gelişmesiyle birlikte ledlerden ve/veya displeylerden oluşan dijital panolar olarak yaygınlaşmıştır. PC, PLC teknolojisindeki gelişmeyle birlikte bu panolar sadece bir sinyal aracı olarak kalmamış, komple görsel yönetim aracı – proses kontrol aracına dönüşmüştür. Andon panosu, üretim sisteminin mevcut durumu hakkında bilgi vererek, ekip üyelerini yaklaşan problemler hakkında uyaran, genellikle ışıklandırılmış ve üretim alanında baş seviyesinin üstüne yerleştirilen, bir görsel yönetim aracıdır (www.tscakademi.com).

Şekil 4: Andon Panosu

Kaynak : http://www.tsc.com.tr/icerik/9/andon-sistemler

Andon panosu, üretim sisteminin mevcut durumu hakkında bilgi vererek, ekip üyelerini yaklaşan sorunlar hakkında uyaran, genellikle ışıklandırılmış ve üretim alanında baş hizasının üstüne yerleştirilen, bir görsel kontrol cihazıdır (Womack vd., 2003).

Andon panosundan üretim hattının durumu, kesintiler, dönem çalışma süresi, üretim hacimleri, yarımamül stok seviyesi, belirlenmiş üretim indikatörlerinin durumu ve hedefler izlenebilmektedir (http://www.leanmanufacture.net/leanterms/andon.aspx).

Andon sisteminin yazılım özelliklerine bakıldığında tüm verilerin SQL server üzerinde toplandığı görülür. Böylece diğer sistemlerle kolayca çalışma imkanı oluşur, excelprogamına veri aktarımı yapılabilir ve bu sayede veriler kolayca analiz edilebilir. Yıllık, aylık, haftalık, günlük ve vardiya bazında raporlar alınabilir (http://www.leanacademy.com.tr/cozumler/915-urunler/252-andon-sistemi-kurulumu.html).

Andon sistemleri üretim hatlarının hareketliliğini korumak ve verimini artırmak amacı güdülerek kurulurlar. Bina içerisinde bir ethernet ağ yapısı kurularak üretim hattındaki operatörler kontrol bilgisayarından izlenirler. Son kullanıcılar “Akıllı Butonlar” ile kontrol bilgisayarına ulaşırlar. Bu butonlar ile malzeme talebi bilgisi gönderebilecekleri gibi, kalite kontrol noktalarında bu butonlar ürün sayısı bilgisini almak için de kullanılmaktadırlar. Andon sistem yazılımı ile üretim hatlarına ilişkin bütün veriler toplanarak bilgisayarlarda izlenebilmekte ve kaydedilebilmektedir. Hedef üretim, o anki üretim, toplam ürün sayısı, hatalı ürün, saat-sıcaklık-tarih bilgileri yukarıda bir örneği görülen LED dispalylerde görüntülenmektedir

Şekil 5: Andon Sistem Yapısı

Kaynak: http://www.ortana.com/index.php?option=com_content&task=view&id=108&Itemid=79.

Andon sisteminin başka bir özelliği de, herhangi bir arıza durumunda sesli ve ışıklı uyarının yanında, sorunla ilgili kişilere elektronik posta veya cep mesajı şeklinde bilgilendirme yapabilmesidir.

Şekil 6 : Andon Bilgilendirmesi

Kaynak: www.werma.com

Mike House, andonla ilgili Japonya’da kurulu olan Camry fabrikasındaki anısını şöyle anlatır:

“Yeni bir grup lideri olarak, hattaki çalışmayı görmek ve bir sürece nasıl hakim olacağımı anlamak için bir aylığına Tsutsumi’ye gönderilmiştim. Ekip liderleri bize bir ayın sonunda kimsenin tüm işi tamamlayamayacağını söyledi, oysa ben onlara bunun yanlış olduğunu ispatlayacaktım. Kaplamaları tekerlek yuvasının altına yerleştiriyordum ki hava tabancam kaydı ve sürücü vida ucu tekerlek yuvasının iç kenarındaki boyayı çizdi. Soluk soluğa kaldım ve etrafa baktım – kimse beni görmemişti – ama bana, herhangi bir yanlış yapar ya da görürsem, andon ipini çekmem gerektiğini söylemişlerdi. Bu benim karar anımdı. İlk tepkim kendi haline bırakmak oldu. Büyük ihtimalle kimse çizgiyi görmeyecekti, ama vicdanım bana yapabileceğimin en iyisini yapmamı sağladı. Yanlışları kabul etmekle ilgili

söylediklerinde gerçekten samimi olup olmadıklarını da merak etmiştim. Böylece, andonu çektim ve ekip lideri problemi çözmek üzere geldi ve bana vida ucunu, ona daha iyi stabilize etmek için serbest parmakla nasıl tutacağımı gösterdi. Ama bana çizik yüzünden kızmış gibi görünmüyordu. Sonra arada, grup liderlerinin, güvenlik ve kalite hakkında bilgi verdiği ve üyelerden gelen soruları dinlediği öğleden sonraki grup toplantısı için bir araya geldik. Japonca konuştukları için ne dediklerini anlayamıyordum. Sonunda şunu söylediklerini işittim, “Mike-san.” Bu dikkatimi çekti ve daha dikkatli dinleyemeye başladım. Daha fazla Japonca ve sonra çizik gibi bir şeyler dediklerini işittim. Durum böyleydi; sonunda batırdığım için çağırılacaktım ve bunu herkesin önünde yapacaklardı. Sonra, birden bire, tüm grup bana baktı ve alkışladı, gülümsedi ve sırtıma vurdu ve hatta dönerken elimi sıktı. İnanamadım, emin olmak için bir çevirmenle iki kere kontrol ettim. Beni kutluyorlardı çünkü bir hata yapmış ve kabul etmiştim” (Liker vd., 2008).

Maliyet kontrolü maliyetleri azaltma yöntemi değil, maliyetlerden korunma yöntemidir (Drucker, 2009). Mike Hoseus’un anlattığından çıkarılacak ders, andon ipini çekmek yani gerektiğinde hattı durdurmak herkesin sorumluluğudur. Toyota’da herkesin andon ipini çekmeye hakkı vardır. Toyota tarafından kurulmuş olan kültür, çalışanlarının andonu çekerken, bu tüm fabrikanın durmasına neden olsa bile, kendilerini güvende hissettikleri bir kültürdür; çünkü eğer ipi çekmezlerse, problem fark edilmeden sürer ve fabrika kapanır. Toyota’da bir duruş yaşandığında fabrika müdürünün dahi haberi olur. Duruş kişiler tarafından unutulsa da, veriler sisteme kayıt edildiğinden, iyileştirmeler için çeşitli istatistiksel analizlerde kullanılabilir. Her gün her sorun için çözüm üretilmesi müthiş bir rekabet avantajı kazandırmaktadır.

Başarılı bir andon otomasyonu ile;

• Modern bir fabrika görüntüsüne kavuşulur. Sayısız gösterge, kablo karmaşası, ışıldak, anons yerine en modern akıllı ekipmanlarla (LCD/Plasma TV, ses sistemleri, butonlar) daha profesyonel görüntü sağlanmış olur.

• Fabrikanın anlık ve gerçek verimliliği izlenebilmiş olur.

• Tüm planlı ve plansız duruşlar izlenebilmiş olur.

• Hataların kaynağı izlenebilmiş olur (operatör hataları, makine hataları, tedarikçiden kaynaklı vs.)

• Sahadan eş zamanlı (Real Time) gerçek veriler elektronik olarak toplanmış olur.

• Veri tabanında (database) tüm değerler tutulur ve geçmişe yönelik raporlar alınabilir.

• İstatistikler, analizler, grafikler çıkartılabilir.

• Andon Panoları (LCD/Plazma TV) bilgilendirme, uyarma ya da yönlendirme amaçlı da kullanılabilir (Afiyet olsun, hoş geldiniz, iş emniyeti uyarıları, doğum günü kutlamaları vs.)

• Vardiya başlangıç ve bitiş uyarım saatleri, yemek mola saatleri Andon sistemi ile yönetilebilir.

• Merkezi saat uygulamasına gerek kalmaz, tüm fabrika içindeki panolar aynı saati gösterir.

• Hat duruşlarında istenen müzik (mp3, wav, mid) çalınabilir, gerekirse insan sesi şeklinde akıllı anonslar yapılabilir.

(http://www.andonmuhendislik.com/Andon%20Sistemi.html)

Başarılı bir andon otomasyonunda üç temel bileşen bulunur. Bunlar sırasıyla operatör butonları, görsel işitsel öğeler, veri tabanı ve yazılımdır.

Andon sisteminin doğrudan faydalarını; üretimin kontrolü, hataların raporlanabilir olması ve düzeltici önlemlerin alınabilmesi, anormal durumlar meydana geldiğinde personeli uyararak zamanında düzeltici faaliyet sağlanması ve operatörün zaman kaybını önlemesi, daha etkin ekipman ve personel izlenmesine olanak tanıması şeklinde özetleyebiliriz. (http://www.andon.pl/).

3.ANDON UYGULAMASI

Andon, üretim hattında olağandışı bir durum oluştuğunda, hatalı ürün üretmeyi engellemek ve ortaya çıkan problem ile ilgili hızlı aksiyon almak için kurulmuş bir sistemdir. Bu sistem sayesinde verimlilik ve üretim artışı sağlanmaktadır.

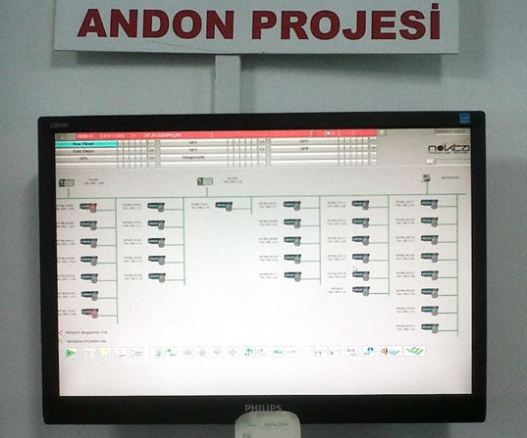

Uygulama kapsamında bir otomotiv yan sanayi fabrikasına ait andon sistemi incelenmiştir. Fabrikadaki andon sistemi Toyota’daki ip sistemi yerine buton sistemi ile çalışmaktadır. Her bir üretim hücresinde andon butonları bulunmaktadır. Bu hücrelerden giden bilgiler yalın ofisteki andon bilgisayarında kayıt altına alınır. Yalın ofisteki andon panosundan hangi hücrede işleyişin devam ettiğini veya hangi hücrede bir duruş yaşandığı anlık olarak takip edilebilmektedir. Şekil 7’de belirtilen andon panosunda görünen her bir şekil ayrı bir projeyi ve üretim alanını temsil eder. Bu pano yardımıyla herhangi bir zaman diliminde o lokasyonda bulunan andon sistemine ait bir arıza olup olmadığını anlık olarak görüntülenebilir. Eğer herhangi bir andon sistemi arızası varsa şeklin üzeri kırmızı çarpı işareti ile sistem tarafından işaretlenmektedir. Genelde elektrik arızası veya sigorta atması durumunda bu arıza yaşanmaktadır. Network’da arıza olduğunda panoyla üretim birimleri arasındaki bağlantı koptuğunda Bilgi Teknolojileri bölümü çalışanları ve Yalın Ofis bölümü çalışanları müdahale ederek sorunu çözerler.

Şekil 7: Andon Panosu – Üretim Alanı Bazında (çalışma kapsamında uygulama yapılan işletmeye aittir.)

Şekil 8’de bulunan panoda ise andon sistemine üretim hatlarından gelen çeşitli bildirimlerin görsel olarak sunulmaktadır.

Her bir yeşil nokta o hatta “duruş yok” anlamına gelmektedir.

Sarı renktekiler “duruş var ve ilgili tarafından müdahale edilmiş ve çözüm sürecindedir” anlamına gelmektedir.

Kırmızı ile gösterilenler ise, “duruş var, ilgilinin müdahalesi bekleniyor” anlamına gelmektedir.

Şekil 8: Andon Panosu – Hat Bazında (çalışma kapsamında uygulama yapılan işletmeye aittir.)

Andon’un merkez panosu yalın ofis mühendisleri tarafından takip edilmektedir. Yalın ofis, bölüm müdürü, beyaz yaka mühendisler, tasarımcılar ve mavi yaka destek elemanlarından oluşan uzman kişiler tarafından oluşmuştur. Her bir çalışanın kendine ait uzmanlık alanı ve sorumluluğu bulunmaktadır. Andon sistemi ile ilgili de bir sorumlu mevcuttur. Andon sorumlusu andon sistem verilerini haftalık ve aylık olarak inceler, duruş veya arıza sebeplerini çeşitli istatistiksel teknikler kullanarak analiz eder, analiz sonuçlarını yorumlar ve ilgili yöneticilerle paylaşarak oluşan olumsuzlukları sıfıra indirmeyi hedefler.

Andonun işleyişi; herhangi bir aksaklık veya arıza durumunda ilgili hat çalışanı tarafından andon butonuna basıldığında “Andon Panosu”na sinyal gönderilir. Alınan sinyal andon panosunda görüntülü olarak yer alır ve üretim alanında da sesli ve görsel uyarı verilir.

Her bir proses çeşidi için sinyalizasyonda farklı bir renk kullanılmaktadır. Böylece, bu renkler ile hangi tip duruşların yaşandığı görsel olarak kolayca anlaşılabilmektedir. Örneğin yeşil renk yandığında “A” tipi arıza/duruş, kırmızı renk yandığında “B” tipi arıza/duruş yaşanıyor anlamına gelmektedir.

Butona basıldıktan sonra, üretim sorumlusu personeli, soruna müdahale etmek andon butonunu çevirir. Andon/Reset butonu çevrildikten sonra sesli uyarı kesilir ancak ışık yanmaya devam eder. Üretim sorumlusu personeli probleme müdahale etmek için andon butonunun basılmasıyla meydana gelen duruş veya arıza bölgesine gider. Üretim sorumlusu personeli probleme müdahale eder. Sorun çözülene kadar o hücrede andon ışığı yanmaya devam eder. Andon butonu ilk sağlam parça alınana kadar basılı kalır. Problem çözüldüğünde üretime başlanılır ve buton açılır. Işık, sisteme problemin nedenini girene kadar yanar. Bu işlemden sonra ışık kapanır. Burada önemli olan çözümden sonra, problem türünün daha sonra

incelenebilmesi için sisteme işlenmesi gerekmektedir. Böylelikle andon verileri ışığında doğru analizler yapılarak sonraki oluşabilecek benzer problemler için önlemler alınabilir.

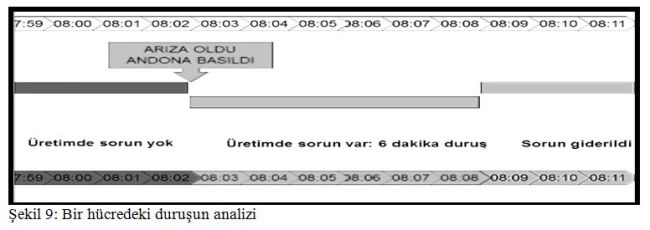

Aşağıdaki şekilde andon sisteminin işleyişi görsel hale getirilerek açıklanmıştır. Örnekte saat 08:02’de bir arıza yaşandığı ve andon tuşuna basıldığı, sonrasında 6 dakika duruş yaşandığı ve saat 08:08’de sorunun çözüldüğü görülmektedir. Alınan raporlarda ne kadar duruş olduğu, arıza varsa hangi arıza türü olduğu, arızayı kimin çözdüğü, arızanın ne kadar sürdüğü ve hattın normal olarak ne kadar süre içinde devreye girdiği gibi bilgiler analiz edilmektedir.

4.SONUÇ

Andon, bir işletmenin imalat maliyetlerini görebilmesi ve en aza indirebilmesi için geliştirilmiş yazılım destekli elektronik bir sistemdir. İşletmelerin, hedeflerine büyüme ve maliyetlerini azaltma gibi unsurları eklediği yüksek rekabet ortamında andon sisteminin, işleri kolaylaştırma, üretim proseslerindeki olumsuzlukların nedenlerini kayıt altında tutma ve bunların daha sonra analizine olanak sağlama, üretimdeki ekipman ve malzemelerin durum ve performanslarının anlık olarak andon panolarına yansıması ve bu durumun görsellik açısından da işletmeye modern bir görümüm sağlaması gibi pek çok faydası bulunmaktadır. Andon sisteminin kullanıcıları herhangi bir sorunla ilgili tüm geçmiş verilere ve sorunun çözümüyle ilgili alınan aksiyonlara sistemsel olarak ulaşabilmektedir. Andon sistemi sayesinde verimlilik artışı olmakta ve sorunlar en kısa sürede çözülebilmekte, takip edilebilmekte ve kayıt altına alınabilmektedir. Sorunları kısa sürede çözmek sevkiyatların da tam zamanında gerçeklemesine yardımcı olmakta, makine ve işçilik zaman kayıplarını önlemekte olup bu durum işletmeye rekabet avantajı sağlamaktadır.

KAYNAKLAR

Drucker, P.F., “The Daily Drucker”, (2009), Harper Business, s:23, (Çev:MuratÇetinbakış), Optimist Yayınları, İstanbul.

Heizer, J.,Render, B., (2006), “Operation Management”, 9th.Edition, s:403, PearsonEducation, Inc., Upper SaddleRiver, New Jersey.

Krajewski, L.J.,Ritzman, L.P., Malhotra, M.K. (2010), “Operation Management:ProcessandSupplyChains”, PearsonEducationInc., 9th Edition, (Çev:Semra Birgün), s:300-301, Nobel Akademik Yayın, Ankara

Liker, J.K., (2004),“The Toyota Way/14 Management PrinciplesFromTheWorldsGreatestManufacturer”, McGraw-Hill, USA, s:27

Liker, J.K.,Hoseus,M., (2008),“Toyota Culture, McGraw-Hill”, (Çev: Kıvanç Tanrıyar), s:56-57, Optimist Yayın, İstanbul.

Womack, J.P.,Jones, D.T., (2003), “LeanThinking”, 2nd Edition, New York, FreePress.

http://www.lean.org/Common/LexiconTerm.aspx?termid=178&height=550&width=700

http://yalindanisman.wordpress.com/category/yalin-sozluk/)

http://leanthinkinginhealthcare.blogspot.com/2010/01/continuous-improvement-with-improvement.html

http://www.lean.org/shook/displayobject.cfm?o=1321

http://www.leanmanufacture.net/leanterms/andon.aspx

http://www.leanacademy.com.tr/cozumler/915-urunler/252-andon-sistemi-kurulumu.html)

http://www.ortana.com/index.php?option=com_content&task=view&id=108&Itemid=79

http://www.andonmuhendislik.com/Andon%20Sistemi.html

Yorum yazabilmek için oturum açmalısınız.